プラスチック金型は、設計・製造とプラスチック加工の過程で密接な関係にあります。プラスチック加工の成否は、金型設計の効果と金型製造の品質に非常に大きなレベルで依存しており、プラスチック金型の設計は正しいプラスチック製品設計に基づいています。基本として。では、プラスチック金型の設計ではどのような構造を考慮する必要があるのでしょうか?一緒に理解しましょう:

1. パーティング面:金型を閉じたときに、キャビティと金型ベースが一致して表面に接触します。その位置と方法の選択は、製品の外観と外観、肉厚、成形方法、生産後の技術、金型の種類と構造、金型の取り出し方法、成形機の構造などの要因に影響されます。

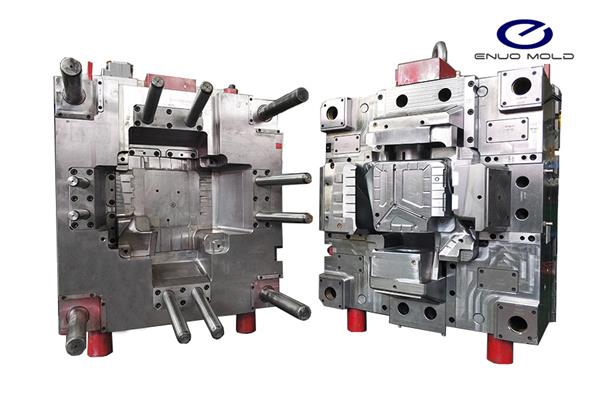

2. 構造部品: 複雑な金型のガイドレールスライダー、傾斜ガイドポスト、ストレートトップブロックなど。構造部品の設計は、金型の寿命、生産・加工のサイクルタイム、コスト、製品の品質などに関わる非常に重要です。そのため、複雑な金型設計の主要な構造には、より高い総合力が求められます。デザイナー、そして完璧を追求することで、よりシンプルで耐久性のあるものになります。耐久性があり、より経済的な開発プログラム設計。

3. 金型の精度: 詰まりの回避、正確な位置決め、ピン、サークリップなどの位置決め。携帯電話の位置決めシステムは、製品の外観品質、金型の品質、耐用年数に関係します。金型の設計に応じて、さまざまな正確な位置決め方法が選択されます。精度レベルの鍵は生産と加工によって管理されます。コアモールドの正確な位置決めは主に設計者によって考慮されます。 , より効果的で調整が簡単な正確な位置決め方法を設計します。

4. 注湯システム: プラスチック機械のノズルからキャビティの中央までの安全な供給チャネル。これには、一般的なチャネル、分離チャネル、接着剤入口および冷間材料キャビティが含まれます。特に、溶融プラスチックが優れた流動性でキャビティ内に充填されるためには、射出ポートの選択が有益である必要があります。製品に取り付けられた固体流路や射出口の冷間材は、金型から取り出す際に金型から外れやすくなっています。排除するために与えます。

5. プラスチックの収縮率や、金型の製作や取り付けのズレ、金型の損傷など、製品の寸法精度を脅かすさまざまな要因。また、プレス金型や射出成形金型の設計においては、成形機の加工技術や金型のマッチングなども影響します。主要な構造パラメータも考慮する必要があります。補助設計の設計技術はプラスチック金型の設計に広く活用されています。さらに、プラスチック金型の設計プロセスでは、金型の標準部品も考慮する必要があります。これにより、金型のフルセットが最良の結果を達成し、射出成形金型の加工段階でプラスチック金型をスムーズに開発できます。

投稿時間: 2021 年 10 月 30 日