1. マスターモールドの製作:マスターモールドの材料は数多くあります。一般にマスターモールドの材質には、成形しやすく、静止しやすく、安定性がよい特性が求められます。木材、石膏、ワックスなど。私たちは通常木材を使用します。製品図面または金型図面に従って、木工職人が木製のマスター型を作成します。

2. 主金型の改修: 生産金型を再構築する前に、主金型を修理する必要があります。仕上げにはパテ埋め、整形、寸法修正、補強が含まれます。木型の大きさや形状が図面と一致するように、主に木型の表面や全体に基礎処理を施す工程です。

3. 主型の表面処理:このプロセスでは、ゲルコートのスプレー、ゲルコートの硬化、研削、研磨、ワックスがけなどがあります。前工程で加工したマスターモールドにゲルコートをスプレーし、硬化を待ちます。ゲルコート硬化後、ゲルコートの表面をサンドペーパーで研磨します。一般に、粗いサンドペーパーの数十から細かいサンドペーパーの 1,000 分の 1 までです。サンドペーパーで研磨した後、金型の研磨を開始し、最後に離型品を装着します。ここまででマスターモデルの製作は終了です。その後、マスター金型を使用して製品金型を作成できます。このプロセスでは多くの材料とツールが使用されます。木材とそれに対応する木工道具が必要です。その他、パテ(パテとも呼ばれます)、サンドペーパー、粗いサンドペーパー数十枚から細かいサンドペーパー1,000枚以上まで、ゲルコート(一般的には製品ゲルコートを使用します)、モールドクリーナー、シーリング剤、研磨ペースト、離型ワックスもあります。 、など。

さらに、サンダー、研磨ホイール、ゲルコートスプレーガン、エアポンプ(またはその他の空気源)などの小さなツールも使用されます。

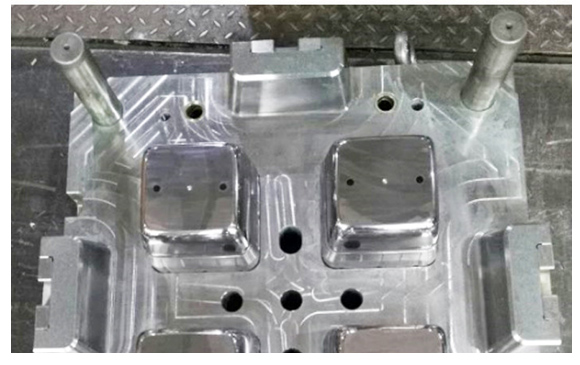

4. 製品金型の複製: 離型ワックスを主金型に塗布した後、製品金型を再構築できます。製造工程は以下の通りです。

⑴スプレー金型ゲルコート:金型の生産が開始されるので、金型の最終的な効果を確実にするために、より優れた性能の金型ゲルコートを使用する必要があります。そしてある程度の厚みでスプレーする必要があります。

⑵モールドの積層:モールドゲルコートが最初に固まった後、積層を開始できます。敷設プロセスは速すぎてはいけません。通常、グラスファイバー布またはグラスファイバーフェルトを 1 日に 2 ~ 3 層重ねます。レイアップには一定量のモールド樹脂が使用されます。この樹脂は通常の樹脂に比べて性能が優れています。敷設プロセスでは、作業者は接着剤を混合する必要があります。つまり、樹脂に促進剤と硬化剤を加えてから、接着剤ツールを使用して接着剤を広げ、ガラス繊維布の層を広げ、ガラス繊維の層を塗布します。のり。同時にアイロンローラーを使用して生地を平らにします。気泡を取り除き、接着剤を均一にします。指定された厚さに達したら、プライが完成します。通常の状況では、金型の厚さは製品の厚さの 3 ~ 5 倍に達する必要があります。したがって、産卵時間は一般に長くなり、6〜7日間続くことがあります。

⑶ 金型の硬化と補強:金型は自然硬化でも加熱硬化でも可能ですが、一般的には自然硬化期間を設けるのがベストです。自然硬化期間の後、製造工程中に金型が損傷しないように金型を強化する必要があります。

⑷ 製品金型の表面処理:製品金型を必要な時間硬化させた後、主金型から取り外します。型抜き方法は手動でも高圧エアーでも可能です。離型後の製品金型にも、サンディングペーパー、研磨、工程ラインのスクライビング、製品の離型などの表面処理が必要です。リリース製品を敷設した後、それを使用して製品を製造できます。

この段階で使用される材料は、モールドゲルコート、モールド樹脂、一般樹脂です。硬化剤、促進剤;ガラス繊維表面マット、ガラス繊維フェルト、ガラス繊維布;目の細かいサンドペーパー、モールドクリーナー、シーリング剤、研磨ペースト、離型剤(離型ワックス、半永久離型剤など)。

使用するツールは金型加工ツールだけでなく、ゴムローラー、ゴムブラシ、アイロンローラーなどのレイアップツールも使用します。

金型の製作は繊細で長いプロセスです。一般的に金型の製作サイクルは前後1ヶ月近くとなります。

投稿時間: 2021 年 4 月 1 日