プラスチック金型は、プラスチック加工業界のプラスチック成形機と組み合わせて、プラスチック製品に完全な形状と正確なサイズを与えるツールです。成形方法の違いに応じて、さまざまな種類の金型に分けることができます。

1.高発泡ポリスチレン成形金型

発泡ポリスチレン(ポリスチレンと発泡剤からなるビーズ材料)を原料として、さまざまな形状の発泡包装材を成形するための型の一種です。

原理は、発泡ポリスチレンを金型内で蒸すことができるというもので、主に工業製品の包装製品の製造に使用される、簡単な手動操作の金型と油圧式のストレート発泡プラスチック金型の2種類が含まれます。このような金型を作るための材料は、アルミニウム鋳物、ステンレス鋼、青銅などです。

2. 圧縮金型

圧縮成形と射出成形の 2 種類の構造金型を含みます。主に熱硬化性プラスチックの成形に使用される金型の一種で、これに対応する装置がプレス成形機です。

圧縮成形方法 プラスチックの特性に応じて、金型を成形温度(通常103°~108°)に加熱し、計量した圧縮成形パウダーを金型キャビティと供給室に投入し、金型を閉じます。プラスチックは高温高圧下で加熱されます。粘稠な流れを和らげ、一定時間後に固化して成形し、目的の製品形状となります。

射出成形と圧縮成形の違いは、個別の供給チャンバーがないことです。成形前に金型を閉め、供給室内でプラスチックを予熱し粘性流動状態とします。圧力の作用下で、それは調整され、金型キャビティに押し込まれ、硬化して形成されます。

圧縮金型は主にキャビティ、供給キャビティ、ガイド機構、排出部品、加熱システムなどで構成されています。射出成形金型は電気部品のパッケージングに広く使用されています。圧縮金型の製造に使用される材料は基本的に射出金型と同じです。

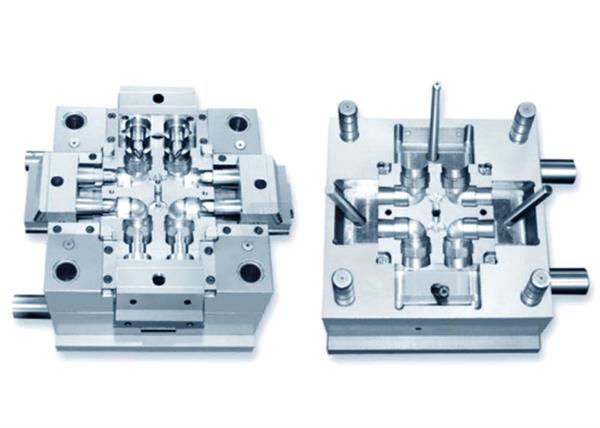

3. 射出成形金型

主に熱可塑性プラスチック部品の製造に最も一般的に使用される成形金型です。射出成形金型に相当する加工装置が射出成形機です。プラスチックは、まず射出成形機の底部にある加熱バレル内で加熱され、溶融されます。プラグを押すと、射出成形機のノズルと金型の注入システムを通って金型キャビティに入り、プラスチックが冷却されて硬化し、成形され、脱型することで製品が得られます。

その構造は通常、成形部品、注入システム、ガイド部品、押し出し機構、温度調節システム、排気システム、支持部品およびその他の部品で構成されており、プラスチック金型鋼で作られています。射出成形プロセスは通常、熱可塑性プラスチック製品の製造にのみ適しています。射出成形プロセスによって製造されるプラスチック製品は非常に多岐にわたります。日用品からさまざまな複雑な電化製品、自動車部品に至るまで、すべて射出成形金型で成形されます。プラスチック製品の製造において最も広く使用されている加工方法の 1 つ。

4. ブロー金型

プラスチック容器の中空製品(飲料ボトル、日用化学製品、その他包装容器など)を成形するために使用される金型です。ブロー成形の形式には、プロセス原理に応じて主に押出ブロー成形と射出成形が含まれます。原理としては、主に押出ブロー成形、射出ブロー成形、射出延伸ブロー成形(通称射出延伸ブロー)、多層ブロー成形、シートブロー成形などがあります。中空製品のブロー成形に対応する装置は通常プラスチックと呼ばれます。ブロー成形機、ブロー成形は熱可塑性プラスチック製品の製造にのみ適しています。ブロー金型の構造は比較的単純であり、使用される材料の多くはカーボン製です。

5. 押出ダイス

連続形状のプラスチック製品を製造するために使用される金型の一種で、押出成形ヘッドとも呼ばれ、パイプ、バー、モノフィラメント、プレート、フィルム、ワイヤーおよびケーブルの被覆、異形材などの加工に広く使用されています。

対応する生産設備はプラスチック押出機です。原理は、固体のプラスチックを加熱と押出機のスクリュー回転などの条件で溶融・可塑化し、特定の形状の金型を通して金型の形状と同じ断面形状に成形することです。連続プラスチック製品。製造材料は炭素構造用鋼や合金工具などが主で、押出金型の耐摩耗性が必要な部分にはダイヤモンドなどの耐摩耗性材料が象嵌されている場合もあります。

押出成形プロセスは通常、熱可塑性プラスチック製品の製造にのみ適しており、射出成形金型や圧縮成形金型とは構造が大きく異なります。

6. ブリスターモールド

プラスチックの板やシートを原料として、より簡易的なプラスチック製品を成形するための金型です。軟化させる場合は、変形させて金型のキャビティに付着させて目的の成形品を得ることができ、主に一部の日用品や食品、玩具の包装製品の製造に使用されます。

投稿日時: 2022 年 2 月 12 日