金型トライアルでは、確実な予測ができないまま成形不良が発生することがよくあります。そのため、射出機に費やす時間とともにコストが増加するため、優れた金型トライアルエンジニアには豊富な経験があり、原因をできるだけ早く判断する必要があります。

私たちのチームはここでいくつかの経験を蓄積しました。この共有があなたの同様の問題解決に役立つ少しのヒントを示すことができれば、私たちは非常に幸せです。

ここでは「焦げ跡」「濡れ跡」「空気跡」の 3 つの跡について説明します。

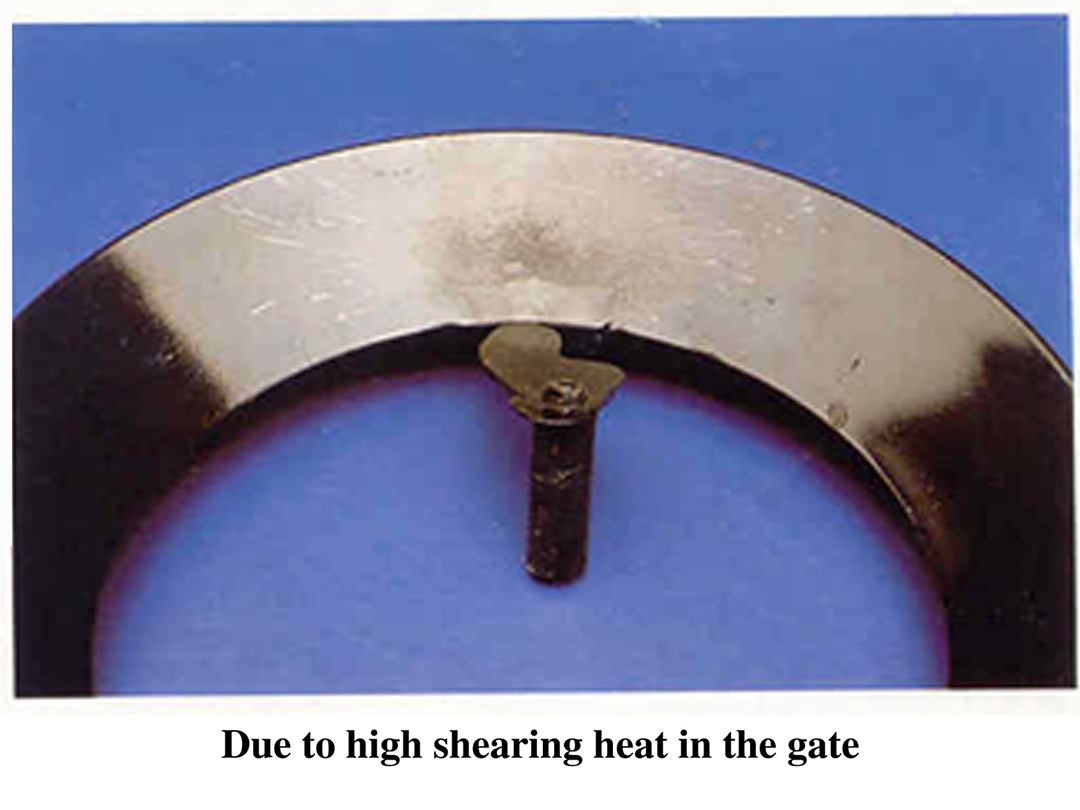

特徴:

·定期的に出現する

·狭い断面やエアトラップ位置に出現

·溶融温度は射出温度の上限に近い

·プレスねじの速度を下げることで欠陥に一定の影響が出る

·可塑化時間が長すぎる、または押しねじの前部領域に長く留まりすぎる

·リサイクルされたプラスチック材料が過度に使用されているか、材料が以前に数回溶解されている

·ホットランナーシステムによる金型内への投入

·クローズドノズル付き金型 (シャットオフノズル)

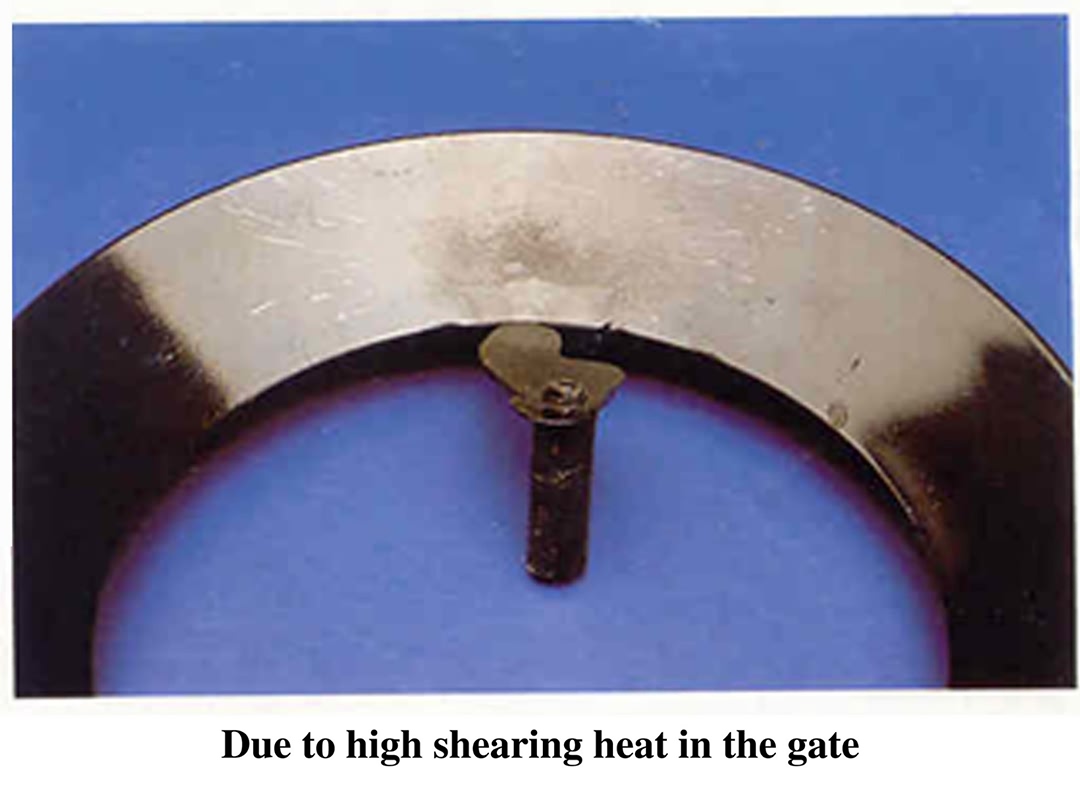

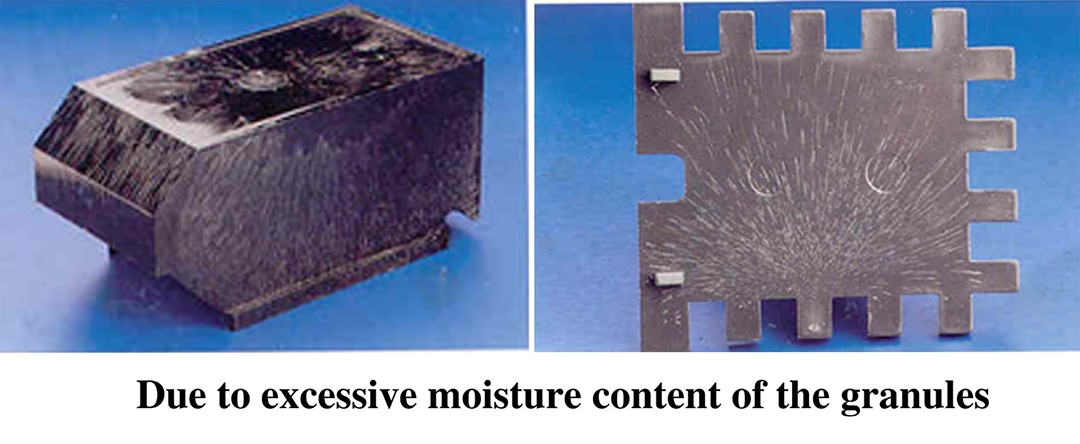

特徴:

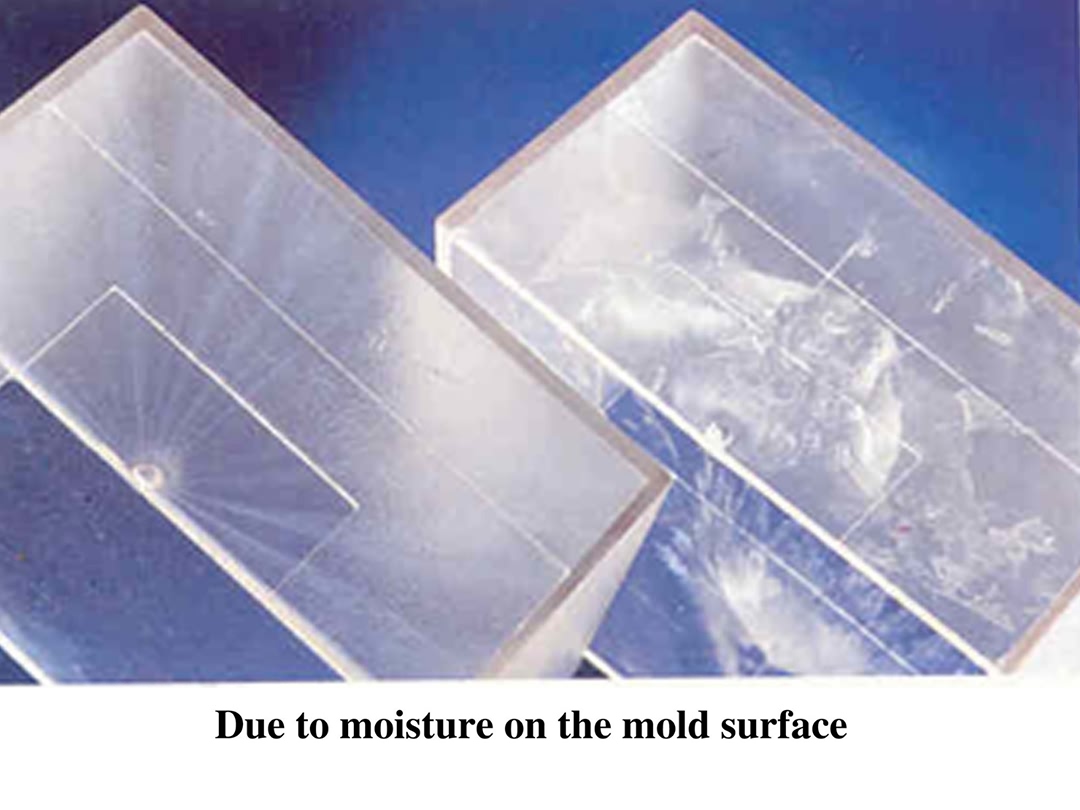

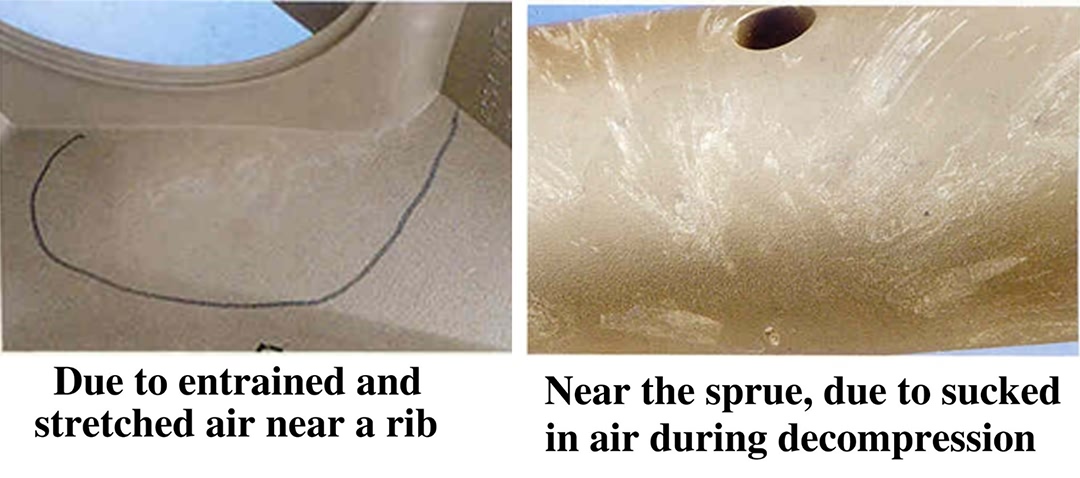

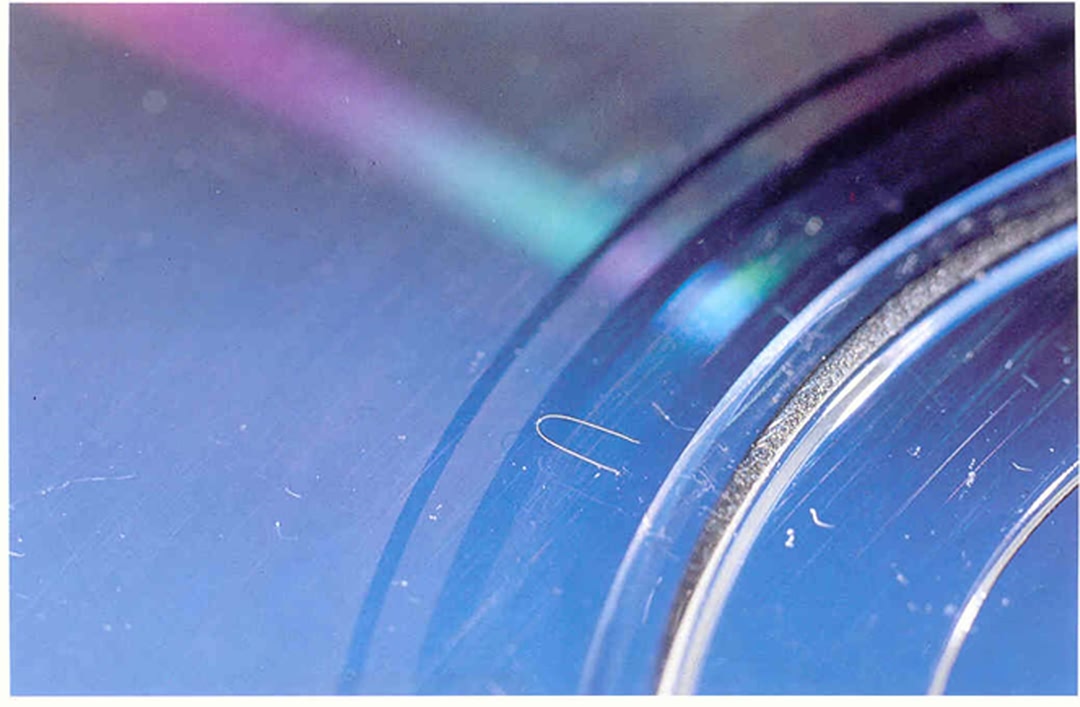

3、エアマーク

一般にエアマークの形状は銀色や白色で粗く、球面・曲面、リブ・肉厚変化箇所やノズル付近、ゲート入口に薄いエアマークが現れることが多いです。エアマークは、文字の彫刻や場所のくぼみ部分など、彫刻箇所にも発生します。

上記以外にも、部品表面に「ガラス繊維の跡」や「カラーの跡」がございます。今後、より多くの成形不良の経験をlinkedinで親愛なる友人と共有していきます。私の投稿について異なる意見がある場合は、お気軽にお問い合わせください。ぜひコメントをお聞かせください。ご存知のとおり、linkedin は常に共有、学習、改善するための優れたプラットフォームです。

投稿時間: 2020 年 10 月 26 日